In der Halbleiterindustriekette, insbesondere in der Halbleiterindustriekette der dritten Generation (Wide Bandgap Semiconductor), gibt es Substrate undepitaktischSchichten. Welche Bedeutung hat dasepitaktischSchicht? Was ist der Unterschied zwischen dem Substrat und dem Substrat?

Das Substrat ist aWaferHergestellt aus Halbleiter-Einkristallmaterialien. Das Substrat kann direkt in das Substrat gelangenWaferHerstellungsverbindung zur Herstellung von Halbleiterbauelementen, oder es kann von verarbeitet werdenepitaktischVerfahren zur Herstellung epitaktischer Wafer. Das Substrat ist die Unterseite desWafer(Schneiden Sie den Wafer, Sie können einen Chip nach dem anderen erhalten und ihn dann so verpacken, dass er zum legendären Chip wird.) (Tatsächlich ist die Unterseite des Chips im Allgemeinen mit einer Schicht aus rückseitigem Gold überzogen, die als „Masse“-Verbindung verwendet wird.) aber es wird im Back-Prozess hergestellt) und die Basis, die die gesamte Stützfunktion übernimmt (der Wolkenkratzer im Chip ist auf dem Substrat aufgebaut).

Unter Epitaxie versteht man den Prozess des Züchtens eines neuen Einkristalls auf einem Einkristallsubstrat, das sorgfältig durch Schneiden, Schleifen, Polieren usw. bearbeitet wurde. Der neue Einkristall kann aus demselben Material wie das Substrat oder aus einem anderen Material bestehen (homöepitaktisch oder heteroepitaktisch).

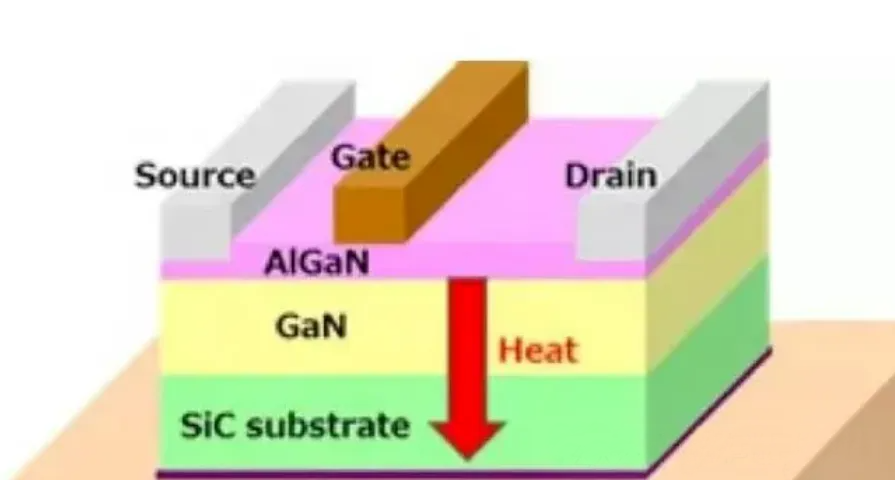

Da die neu gebildete Einkristallschicht entlang der Substratkristallphase wächst, wird sie Epitaxieschicht genannt (normalerweise mehrere Mikrometer dick). Nehmen wir Silizium als Beispiel: Die Bedeutung des epitaktischen Siliziumwachstums besteht darin, eine Kristallschicht mit guter Gitterstrukturintegrität wachsen zu lassen auf einem Silizium-Einkristallsubstrat mit einer bestimmten Kristallorientierung und unterschiedlichem Widerstand und unterschiedlicher Dicke als das Substrat), und das Substrat mit der Epitaxieschicht wird als Epitaxie-Wafer bezeichnet (Epitaxie-Wafer = Epitaxieschicht + Substrat). Die Geräteherstellung erfolgt auf der Epitaxieschicht.

Die Epitaxie wird in Homoepitaxie und Heteroepitaxie unterteilt. Bei der Homoepitaxie wird eine Epitaxieschicht aus dem gleichen Material wie das Substrat auf dem Substrat wachsen gelassen. Welche Bedeutung hat Homoepitaxie? – Verbessern Sie die Produktstabilität und -zuverlässigkeit. Obwohl bei der Homoepitaxie eine epitaktische Schicht aus demselben Material wie das Substrat gezüchtet wird, kann die Materialreinheit und Gleichmäßigkeit der Waferoberfläche verbessert werden, obwohl das Material dasselbe ist. Im Vergleich zu den polierten Wafern, die durch mechanisches Polieren bearbeitet wurden, weist das durch Epitaxie bearbeitete Substrat eine hohe Oberflächenebenheit, hohe Sauberkeit, weniger Mikrodefekte und weniger Oberflächenverunreinigungen auf. Daher ist der spezifische Widerstand gleichmäßiger und es ist einfacher, Oberflächendefekte wie Oberflächenpartikel, Stapelfehler und Versetzungen zu kontrollieren. Epitaxie verbessert nicht nur die Produktleistung, sondern sorgt auch für Produktstabilität und -zuverlässigkeit.

Welche Vorteile bietet es, eine weitere Schicht aus Siliziumatomen epitaktisch auf dem Siliziumwafer-Substrat herzustellen? Beim CMOS-Siliziumprozess ist das epitaktische Wachstum (EPI, Epitaxie) auf dem Wafersubstrat ein sehr kritischer Prozessschritt.

1. Verbessern Sie die Kristallqualität

Anfängliche Substratdefekte und Verunreinigungen: Das Wafersubstrat kann während des Herstellungsprozesses bestimmte Defekte und Verunreinigungen aufweisen. Durch das Wachstum der Epitaxieschicht kann eine hochwertige einkristalline Siliziumschicht mit geringer Defekt- und Verunreinigungskonzentration auf dem Substrat erzeugt werden, was für die anschließende Geräteherstellung sehr wichtig ist. Gleichmäßige Kristallstruktur: Epitaktisches Wachstum kann eine gleichmäßigere Kristallstruktur gewährleisten, den Einfluss von Korngrenzen und Defekten im Substratmaterial verringern und so die Kristallqualität des gesamten Wafers verbessern.

2. Verbessern Sie die elektrische Leistung

Optimieren Sie die Geräteeigenschaften: Durch das Aufwachsen einer Epitaxieschicht auf dem Substrat können die Dotierungskonzentration und die Art des Siliziums präzise gesteuert werden, um die elektrische Leistung des Geräts zu optimieren. Beispielsweise können durch die Dotierung der Epitaxieschicht die Schwellenspannung und andere elektrische Parameter des MOSFET genau eingestellt werden. Leckstrom reduzieren: Hochwertige Epitaxieschichten weisen eine geringere Defektdichte auf, was dazu beiträgt, den Leckstrom im Gerät zu reduzieren und dadurch die Leistung und Zuverlässigkeit des Geräts zu verbessern.

3. Unterstützen Sie erweiterte Prozessknoten

Reduzierung der Strukturgröße: In kleineren Prozessknoten (z. B. 7 nm, 5 nm) nimmt die Strukturgröße der Geräte immer weiter ab, was raffiniertere und hochwertigere Materialien erfordert. Die Epitaxie-Wachstumstechnologie kann diese Anforderungen erfüllen und die Herstellung integrierter Schaltkreise mit hoher Leistung und hoher Dichte unterstützen. Verbesserung der Durchbruchspannung: Die Epitaxieschicht kann so gestaltet werden, dass sie eine höhere Durchbruchspannung aufweist, was für die Herstellung von Hochleistungs- und Hochspannungsgeräten von entscheidender Bedeutung ist. Beispielsweise kann die Epitaxieschicht in Leistungsgeräten die Durchbruchspannung des Geräts erhöhen und den sicheren Betriebsbereich vergrößern.

4. Prozesskompatibilität und mehrschichtiger Aufbau

Mehrschichtstruktur: Die Epitaxie-Wachstumstechnologie ermöglicht das Aufwachsen mehrschichtiger Strukturen auf einem Substrat, wobei verschiedene Schichten unterschiedliche Dotierungskonzentrationen und -typen aufweisen können. Dies ist sehr hilfreich bei der Herstellung komplexer CMOS-Geräte und der Erzielung einer dreidimensionalen Integration. Kompatibilität: Der epitaktische Wachstumsprozess ist hochkompatibel mit bestehenden CMOS-Herstellungsprozessen und kann problemlos in bestehende Herstellungsprozesse integriert werden, ohne die Prozesslinien wesentlich zu verändern.

Zeitpunkt der Veröffentlichung: 16. Juli 2024