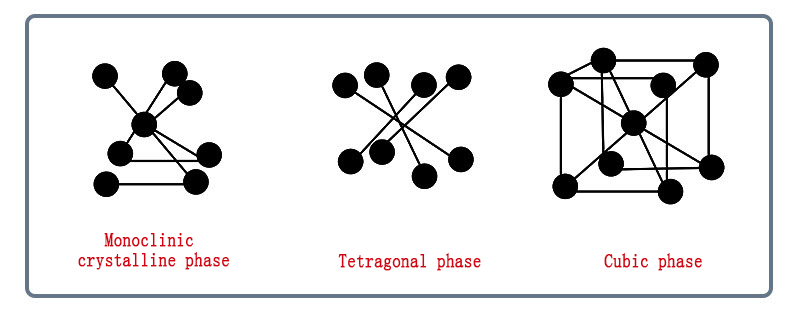

Zirkonkeramiksind weiß, gelb oder grau, wenn sie Verunreinigungen enthalten, und enthalten im Allgemeinen HfO2, das nicht leicht abzutrennen ist. Unter Normaldruck gibt es drei Kristallzustände von reinem ZrO2.

■Monoklin bei niedriger Temperatur (m-ZrO2)■Mitteltemperatur tetragonal (t-ZrO2)■Hochtemperaturkubisch (c-ZrO2)

Die oben genannten drei Kristallarten kommen in unterschiedlichen Temperaturbereichen vor und es bestehen folgende gegenseitige Transformationsbeziehungen:

Eigenschaften von Zirkonoxidkeramik

Hhoher Schmelzpunkt

Der Schmelzpunkt von Zirkonoxid beträgt: 2715℃, kann als feuerfestes Hochtemperaturmaterial verwendet werden

Hohe Härte, gute Verschleißfestigkeit

Nach Mohshärte: Saphir >Zirkonkeramik> Corning Glass > Aluminium-Magnesium-Legierung > Gehärtetes Glas > Polycarbonat

Hohe Festigkeit und Zähigkeit

Die Festigkeit von Zirkonoxid kann bis zu 1500 MPa erreichen

Niedrige Wärmeleitfähigkeit und geringer Ausdehnungskoeffizient

Unter den üblichen Keramikmaterialien ist seine Wärmeleitfähigkeit die niedrigste (1,6–2,03 W/(mk)) und der Wärmeausdehnungskoeffizient liegt nahe an dem von Metall.

Gute elektrische Leistung

Die Dielektrizitätskonstante von Zirkonoxid ist dreimal so hoch wie die von Saphir und das Signal ist empfindlicher.

Anwendung von Zirkonkeramik

Zirkonkeramikwerden häufig in den Bereichen 3C-Elektronik, optische Kommunikation, Smart Wear, Biomedizin, Schmuck, Alltag, feuerfeste Materialien und anderen Bereichen eingesetzt.

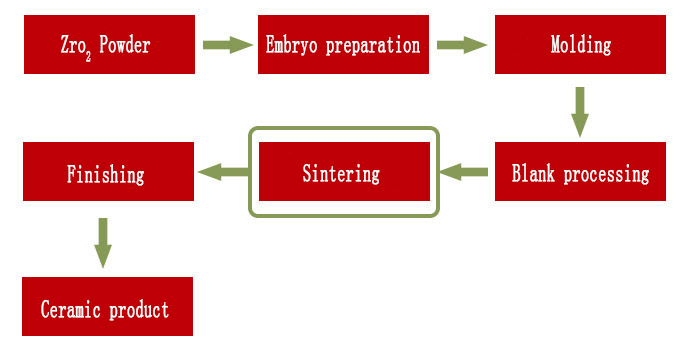

Technologie zur Herstellung von Zirkonoxid-Keramikprodukten

Das Sintern ist ein sehr wichtiger Prozess bei der Herstellung vonZirkonkeramikDie Qualität des Sinterns wirkt sich direkt auf die Keramikverarbeitung aus. Nur wenn die Sintertemperatur richtig eingestellt ist, ist der Embryokörper perfekt. Druckloses Sintern ist die am häufigsten verwendete Sintermethode.

Da reine Keramikmaterialien unter den Leistungsbedingungen manchmal schwer zu sintern sind, werden in der Regel einige Sinterzusätze eingeführt, um einen teilweise niedrigen Schmelzpunkt der festen Lösung, Glasphase oder anderen flüssigen Phase zu erzeugen und die Neuanordnung von Partikeln und den viskosen Fluss zu fördern , um ein dichtes Produkt zu erhalten, aber auch die Sintertemperatur zu senken.

Auch die größtmögliche Reduzierung der Pulvergröße ist eine wichtige Maßnahme zur Förderung des Sinterns. Denn je feiner das Pulver, desto höher die Oberflächenenergie, desto einfacher das Sintern. Für keramische Materialien und Produkte mit allgemeinen Leistungsanforderungen ist das drucklose Sintern die bequemste und wirtschaftlichste Sintermethode.

Zeitpunkt der Veröffentlichung: 24. Juli 2023