2. Experimenteller Prozess

2.1 Aushärtung des Klebefilms

Es wurde beobachtet, dass direkt ein Kohlenstofffilm entsteht oder eine Verklebung mit Graphitpapier erfolgtSiC-WaferMit Klebstoff beschichtet, führte zu mehreren Problemen:

1. Unter Vakuumbedingungen den Klebefilm aufziehenSiC-WaferAufgrund der starken Luftfreisetzung entwickelten sie ein schuppenartiges Aussehen, was zu einer Porosität der Oberfläche führte. Dies verhinderte, dass sich die Klebeschichten nach der Karbonisierung richtig verbinden konnten.

2. Beim Verkleben wird dieWafermuss in einem Zug auf das Graphitpapier gelegt werden. Wenn es zu einer Neupositionierung kommt, kann ein ungleichmäßiger Druck die Gleichmäßigkeit des Klebstoffs beeinträchtigen und sich negativ auf die Klebequalität auswirken.

3. Bei Vakuumvorgängen verursachte die Freisetzung von Luft aus der Klebeschicht ein Ablösen und die Bildung zahlreicher Hohlräume im Klebefilm, was zu Verbindungsfehlern führte. Um diese Probleme zu beheben, muss der Klebstoff vorgetrocknet werdenWaffelnEs wird empfohlen, die Klebefläche nach dem Schleuderbeschichten mit einer Heizplatte zu bearbeiten.

2.2 Karbonisierungsprozess

Der Prozess der Bildung eines Kohlenstofffilms auf demSiC-Saatwaferund die Verklebung mit Graphitpapier erfordert eine Karbonisierung der Klebeschicht bei einer bestimmten Temperatur, um eine feste Verbindung zu gewährleisten. Eine unvollständige Karbonisierung der Klebeschicht kann zu deren Zersetzung während des Wachstums führen und Verunreinigungen freisetzen, die die Qualität des Kristallwachstums beeinträchtigen. Daher ist die Sicherstellung einer vollständigen Karbonisierung der Klebeschicht für eine hochdichte Verklebung von entscheidender Bedeutung. Diese Studie untersucht den Einfluss der Temperatur auf die Karbonisierung von Klebstoffen. Darauf wurde eine gleichmäßige Schicht Fotolack aufgetragenWaferOberfläche und in einen Röhrenofen unter Vakuum (<10 Pa) gestellt. Die Temperatur wurde auf voreingestellte Werte (400℃, 500℃ und 600℃) erhöht und 3–5 Stunden lang beibehalten, um eine Karbonisierung zu erreichen.

Experimente angegeben:

Bei 400 °C verkohlte der Klebefilm nach 3 Stunden nicht und erschien dunkelrot; Nach 4 Stunden wurde keine signifikante Veränderung beobachtet.

Bei 500 °C wurde der Film nach 3 Stunden schwarz, ließ aber immer noch Licht durch; Keine signifikante Veränderung nach 4 Stunden.

Bei 600 °C wurde der Film nach 3 Stunden ohne Lichtdurchlässigkeit schwarz, was auf eine vollständige Karbonisierung hinweist.

Daher muss die geeignete Klebetemperatur ≥600℃ betragen.

2.3 Klebstoffauftragsprozess

Die Gleichmäßigkeit des Klebstofffilms ist ein entscheidender Indikator zur Beurteilung des Klebstoffauftragsprozesses und zur Gewährleistung einer gleichmäßigen Klebeschicht. In diesem Abschnitt werden die optimale Schleudergeschwindigkeit und Beschichtungszeit für verschiedene Klebstofffilmdicken untersucht. Die Einheitlichkeit

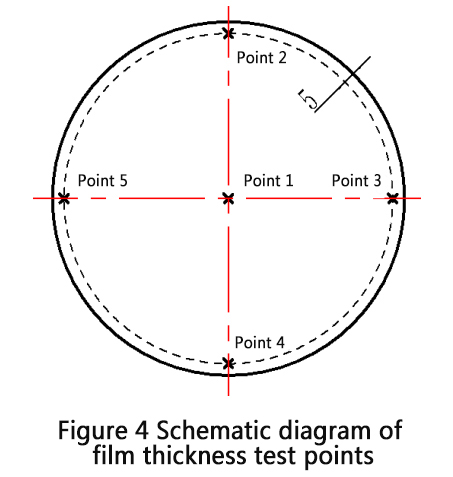

u der Filmdicke ist definiert als das Verhältnis der minimalen Filmdicke Lmin zur maximalen Filmdicke Lmax über die Nutzfläche. Zur Messung der Filmdicke wurden fünf Punkte auf dem Wafer ausgewählt und die Gleichmäßigkeit berechnet. Abbildung 4 zeigt die Messpunkte.

Für eine hochdichte Verbindung zwischen dem SiC-Wafer und Graphitkomponenten beträgt die bevorzugte Klebefilmdicke 1–5 µm. Es wurde eine Filmdicke von 2 µm gewählt, die sowohl für die Kohlenstofffilmvorbereitung als auch für Wafer-/Graphitpapier-Verbindungsprozesse geeignet ist. Die optimalen Spin-Coating-Parameter für den Karbonisierungsklebstoff liegen bei 15 s bei 2500 U/min und für den Haftklebstoff bei 15 s bei 2000 U/min.

2.4 Bonding-Prozess

Bei der Verbindung des SiC-Wafers mit Graphit/Graphitpapier ist es entscheidend, Luft und organische Gase, die bei der Karbonisierung entstehen, vollständig aus der Verbindungsschicht zu entfernen. Eine unvollständige Gaseliminierung führt zu Hohlräumen und damit zu einer nicht dichten Verbindungsschicht. Die Luft und die organischen Gase können mit einer mechanischen Ölpumpe abgesaugt werden. Der kontinuierliche Betrieb der mechanischen Pumpe sorgt zunächst dafür, dass die Vakuumkammer an ihre Grenzen stößt und die Luft vollständig aus der Klebeschicht entfernt wird. Ein schneller Temperaturanstieg kann eine rechtzeitige Gasentfernung während der Karbonisierung verhindern und zu Hohlräumen in der Verbindungsschicht führen. Die Klebeeigenschaften deuten auf eine erhebliche Ausgasung bei ≤120 °C hin, die sich oberhalb dieser Temperatur stabilisiert.

Während des Klebens wird äußerer Druck ausgeübt, um die Dichte des Klebefilms zu erhöhen und so das Ausstoßen von Luft und organischen Gasen zu erleichtern, was zu einer hochdichten Klebeschicht führt.

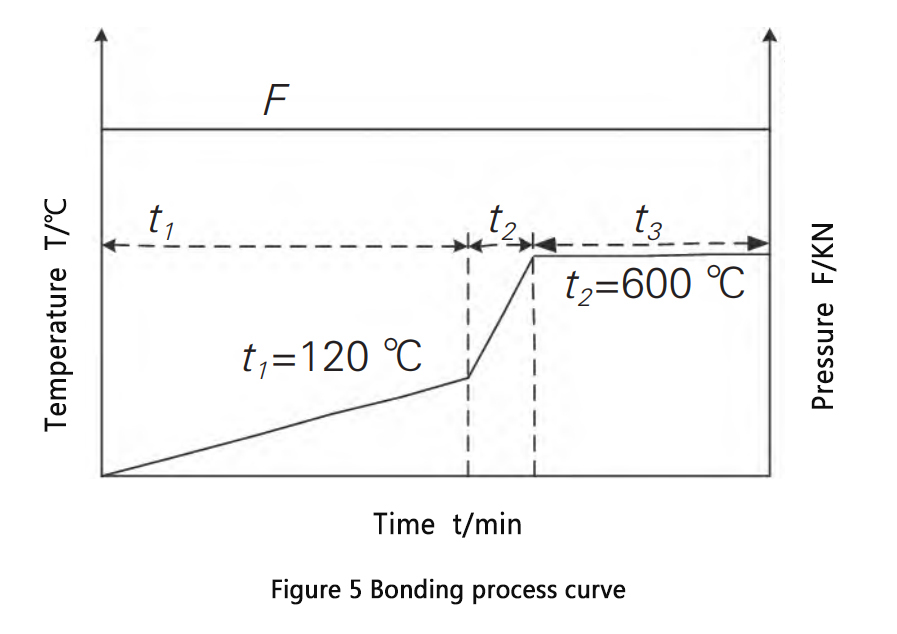

Zusammenfassend wurde die in Abbildung 5 dargestellte Bondprozesskurve entwickelt. Unter spezifischem Druck wird die Temperatur auf die Ausgasungstemperatur (~120℃) erhöht und gehalten, bis die Ausgasung vollständig ist. Anschließend wird die Temperatur auf die Karbonisierungstemperatur erhöht und für die erforderliche Dauer beibehalten. Anschließend erfolgt eine natürliche Abkühlung auf Raumtemperatur, eine Druckentlastung und die Entfernung des verbundenen Wafers.

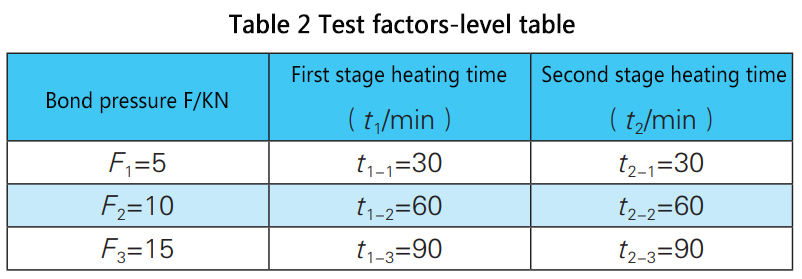

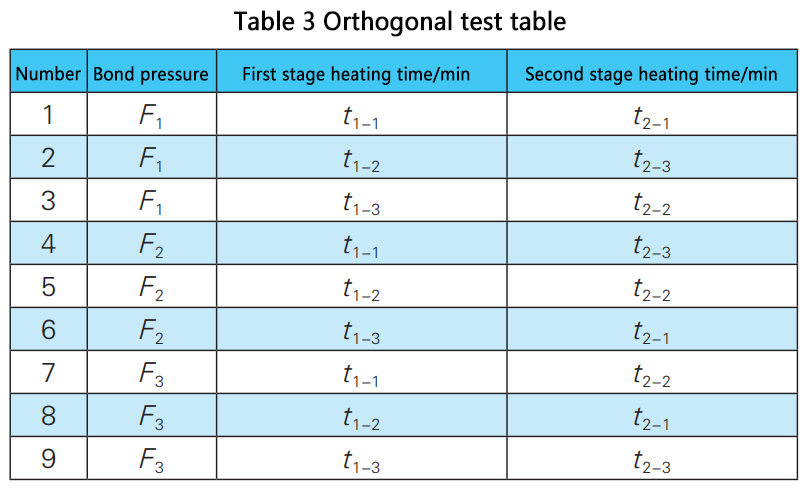

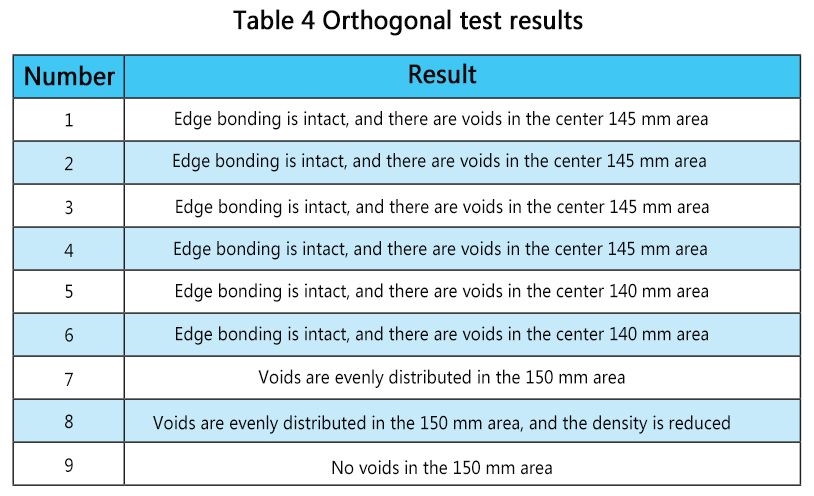

Gemäß Abschnitt 2.2 muss die Klebefolie über 3 Stunden bei 600℃ karbonisiert werden. Daher wird in der Bondprozesskurve T2 auf 600℃ und t2 auf 3 Stunden eingestellt. Die optimalen Werte für die Bondprozesskurve, die durch orthogonale Experimente ermittelt wurden, in denen die Auswirkungen des Bonddrucks, der Heizzeit t1 der ersten Stufe und der Heizzeit t2 der zweiten Stufe auf die Bondergebnisse untersucht wurden, sind in den Tabellen 2–4 aufgeführt.

Angezeigte Ergebnisse:

Bei einem Klebedruck von 5 kN hatte die Aufheizzeit nur minimale Auswirkungen auf die Klebung.

Bei 10 kN nahm die Hohlraumfläche in der Verbindungsschicht mit zunehmender Erwärmung in der ersten Stufe ab.

Bei 15 kN wurden durch die Ausweitung der ersten Heizstufe die Hohlräume erheblich reduziert und schließlich beseitigt.

Der Einfluss der Erhitzungszeit der zweiten Stufe auf die Bindung war in den orthogonalen Tests nicht erkennbar. Die Festsetzung des Bindungsdrucks auf 15 kN und die Aufheizzeit der ersten Stufe auf 90 Minuten sowie die Aufheizzeiten der zweiten Stufe von 30, 60 und 90 Minuten führten alle zu hohlraumfreien, dichten Bindungsschichten, was auf die Aufheizzeit der zweiten Stufe hinweist geringe Auswirkung auf die Bindung.

Optimale Werte für die Bondprozesskurve sind: Bonddruck 15 kN, Aufheizzeit der ersten Stufe 90 Minuten, Temperatur der ersten Stufe 120 °C, Aufheizzeit der zweiten Stufe 30 Minuten, Temperatur der zweiten Stufe 600 °C und Haltezeit der zweiten Stufe 3 Stunden.

Zeitpunkt der Veröffentlichung: 11. Juni 2024