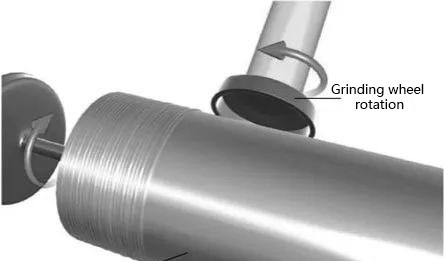

Unter Walzen versteht man den Prozess des Schleifens des Außendurchmessers eines Silizium-Einkristallstabs zu einem Einkristallstab mit dem erforderlichen Durchmesser mithilfe einer Diamantschleifscheibe und des Ausschleifens einer flachen Kantenreferenzfläche oder Positionierungsnut des Einkristallstabs.

Der Außendurchmesser des im Einkristallofen hergestellten Einkristallstabs ist nicht glatt und flach, und sein Durchmesser ist größer als der Durchmesser des in der Endanwendung verwendeten Siliziumwafers. Durch Walzen des Außendurchmessers kann der benötigte Stabdurchmesser erreicht werden.

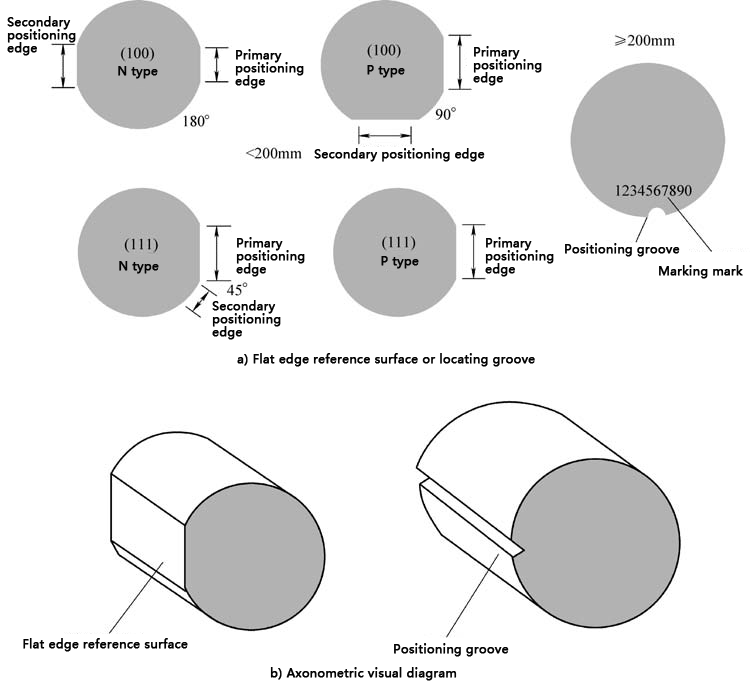

Das Walzwerk hat die Funktion, die flache Kantenreferenzfläche oder die Positionierungsnut des Silizium-Einkristallstabs zu schleifen, d. h. die Richtungsprüfung am Einkristallstab mit dem erforderlichen Durchmesser durchzuführen. Auf derselben Walzwerksausrüstung wird die flache Kantenreferenzfläche oder Positionierungsnut des Einkristallstabs geschliffen. Im Allgemeinen verwenden Einkristallstäbe mit einem Durchmesser von weniger als 200 mm Referenzflächen mit flachen Kanten und Einkristallstäbe mit einem Durchmesser von 200 mm und mehr verwenden Positionierungsnuten. Bei Bedarf können Einkristallstäbe mit einem Durchmesser von 200 mm auch mit flachen Referenzflächen hergestellt werden. Der Zweck der Orientierungsreferenzfläche für Einkristallstäbe besteht darin, die Anforderungen des automatisierten Positionierungsvorgangs von Prozessgeräten bei der Herstellung integrierter Schaltkreise zu erfüllen. um die Kristallorientierung und den Leitfähigkeitstyp des Siliziumwafers usw. anzugeben, um das Produktionsmanagement zu erleichtern; Die Hauptpositionierungskante oder Positionierungsnut verläuft senkrecht zur <110>-Richtung. Während des Chip-Verpackungsprozesses kann der Dicing-Prozess zu einer natürlichen Spaltung des Wafers führen, und durch die Positionierung kann auch die Entstehung von Fragmenten verhindert werden.

Zu den Hauptzwecken des Rundungsprozesses gehören: Verbesserung der Oberflächenqualität: Durch das Runden können Grate und Unebenheiten auf der Oberfläche von Siliziumwafern entfernt und die Oberflächenglätte von Siliziumwafern verbessert werden, was für nachfolgende Fotolithografie- und Ätzprozesse sehr wichtig ist. Stress reduzieren: Beim Schneiden und Bearbeiten von Siliziumwafern kann Stress entstehen. Das Abrunden kann dazu beitragen, diese Spannungen abzubauen und zu verhindern, dass die Siliziumwafer in nachfolgenden Prozessen brechen. Verbesserung der mechanischen Festigkeit von Siliziumwafern: Während des Abrundungsprozesses werden die Kanten der Siliziumwafer glatter, was dazu beiträgt, die mechanische Festigkeit der Siliziumwafer zu verbessern und Schäden beim Transport und bei der Verwendung zu reduzieren. Sicherstellung der Maßhaltigkeit: Durch das Runden kann die Maßhaltigkeit von Siliziumwafern sichergestellt werden, die für die Herstellung von Halbleiterbauelementen von entscheidender Bedeutung ist. Verbesserung der elektrischen Eigenschaften von Siliziumwafern: Die Kantenbearbeitung von Siliziumwafern hat einen wichtigen Einfluss auf deren elektrische Eigenschaften. Durch das Abrunden können die elektrischen Eigenschaften von Siliziumwafern verbessert werden, beispielsweise durch die Reduzierung des Leckstroms. Ästhetik: Die Kanten von Siliziumwafern sind nach dem Abrunden glatter und schöner, was für bestimmte Anwendungsszenarien auch notwendig ist.

Zeitpunkt der Veröffentlichung: 30. Juli 2024