1.Über integrierte Schaltkreise

1.1 Das Konzept und die Geburt integrierter Schaltkreise

Integrierter Schaltkreis (IC): bezieht sich auf ein Gerät, das aktive Geräte wie Transistoren und Dioden mit passiven Komponenten wie Widerständen und Kondensatoren durch eine Reihe spezifischer Verarbeitungstechniken kombiniert.

Ein Schaltkreis oder ein System, das entsprechend bestimmten Schaltkreisverbindungen auf einem Halbleiterwafer (z. B. Silizium oder Verbindungen wie Galliumarsenid) „integriert“ und dann in einer Hülle verpackt wird, um bestimmte Funktionen auszuführen.

Im Jahr 1958 schlug Jack Kilby, der bei Texas Instruments (TI) für die Miniaturisierung elektronischer Geräte verantwortlich war, die Idee integrierter Schaltkreise vor:

„Da alle Komponenten wie Kondensatoren, Widerstände, Transistoren usw. aus einem Material hergestellt werden können, dachte ich, es wäre möglich, sie auf einem Stück Halbleitermaterial herzustellen und sie dann zu einem vollständigen Schaltkreis zu verbinden.“

Am 12. und 19. September 1958 schloss Kilby die Herstellung und Demonstration des Phasenverschiebungsoszillators bzw. -triggers ab und markierte damit die Geburtsstunde des integrierten Schaltkreises.

Im Jahr 2000 wurde Kilby mit dem Nobelpreis für Physik ausgezeichnet. Das Nobelpreiskomitee bemerkte einmal, dass Kilby „den Grundstein für die moderne Informationstechnologie gelegt“ habe.

Das Bild unten zeigt Kilby und sein Patent für integrierte Schaltkreise:

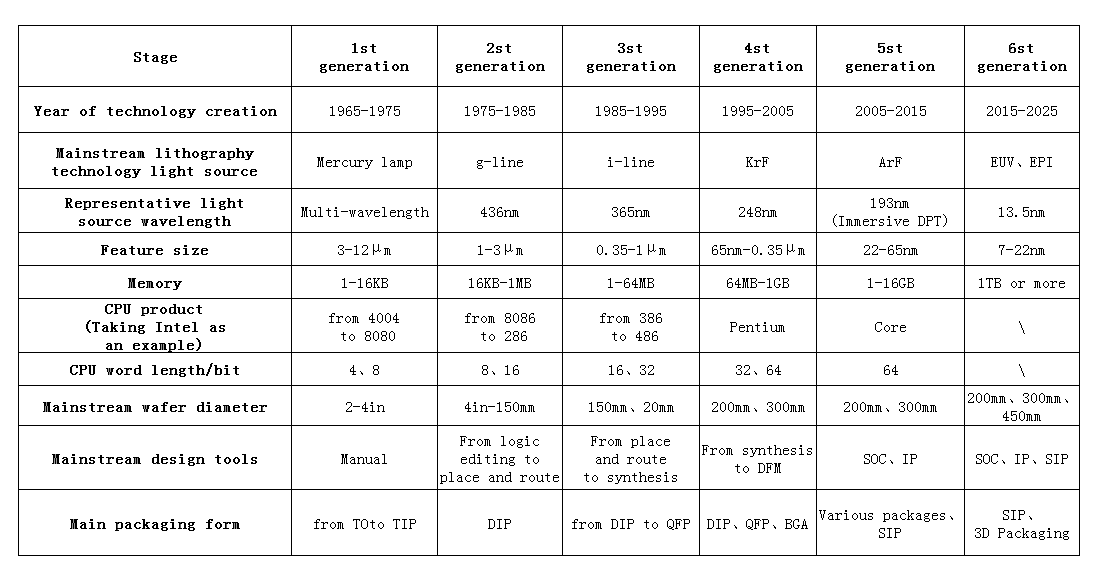

1.2 Entwicklung der Halbleiterfertigungstechnologie

Die folgende Abbildung zeigt die Entwicklungsstadien der Halbleiterfertigungstechnologie:

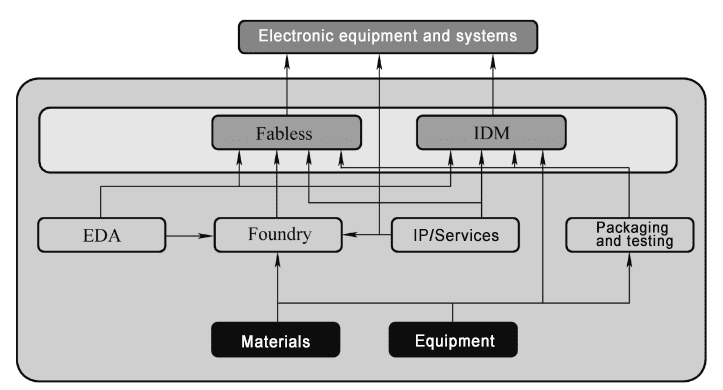

1.3 Industriekette für integrierte Schaltkreise

Die Zusammensetzung der Halbleiterindustriekette (hauptsächlich integrierte Schaltkreise, einschließlich diskreter Geräte) ist in der obigen Abbildung dargestellt:

- Fabless: Ein Unternehmen, das Produkte ohne Produktionslinie entwirft.

- IDM: Integrierter Gerätehersteller, integrierter Gerätehersteller;

- IP: Hersteller von Schaltungsmodulen;

- EDA: Electronic Design Automatic, elektronische Designautomatisierung, das Unternehmen bietet hauptsächlich Designtools an;

- Gießerei; Wafer-Gießerei, die Dienstleistungen zur Chipherstellung erbringt;

- Verpackungs- und Prüfgießereiunternehmen: hauptsächlich im Dienste von Fabless und IDM;

- Material- und Spezialausrüstungsunternehmen: Bereitstellung der erforderlichen Materialien und Ausrüstung hauptsächlich für Chiphersteller.

Die wichtigsten mit Halbleitertechnologie hergestellten Produkte sind integrierte Schaltkreise und diskrete Halbleiterbauelemente.

Zu den Hauptprodukten integrierter Schaltkreise gehören:

- Anwendungsspezifische Standardteile (ASSP);

- Mikroprozessoreinheit (MPU);

- Erinnerung

- Anwendungsspezifischer integrierter Schaltkreis (ASIC);

- Analoge Schaltung;

- Allgemeine Logikschaltung (Logical Circuit).

Zu den Hauptprodukten diskreter Halbleiterbauelemente gehören:

- Diode;

- Transistor;

- Leistungsgerät;

- Hochspannungsgerät;

- Mikrowellengerät;

- Optoelektronik;

- Sensorgerät (Sensor).

2. Herstellungsprozess integrierter Schaltkreise

2.1 Chipherstellung

Auf einem Siliziumwafer können Dutzende oder sogar Zehntausende spezifischer Chips gleichzeitig hergestellt werden. Die Anzahl der Chips auf einem Siliziumwafer hängt von der Art des Produkts und der Größe jedes Chips ab.

Siliziumwafer werden üblicherweise als Substrate bezeichnet. Der Durchmesser von Siliziumwafern hat im Laufe der Jahre zugenommen, von anfangs weniger als 1 Zoll auf die heute üblicherweise verwendeten 12 Zoll (etwa 300 mm) und erlebt derzeit einen Übergang zu 14 Zoll oder 15 Zoll.

Die Chipherstellung ist im Allgemeinen in fünf Phasen unterteilt: Siliziumwafervorbereitung, Siliziumwaferherstellung, Chipprüfung/-kommissionierung, Montage und Verpackung sowie Endprüfung.

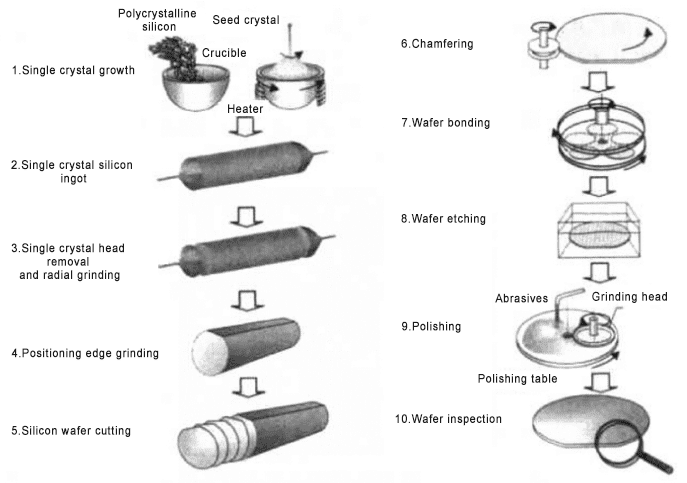

(1)

Vorbereitung von Siliziumwafern:

Zur Herstellung des Rohstoffs wird Silizium aus Sand gewonnen und gereinigt. Durch ein spezielles Verfahren werden Siliziumbarren mit entsprechendem Durchmesser hergestellt. Die Barren werden dann in dünne Siliziumwafer geschnitten, um daraus Mikrochips herzustellen.

Wafer werden nach spezifischen Spezifikationen vorbereitet, wie z. B. den Anforderungen an die Registrierungskante und dem Verschmutzungsgrad.

(2)Herstellung von Siliziumwafern:

Der blanke Siliziumwafer, auch Chipherstellung genannt, kommt in der Siliziumwafer-Produktionsanlage an und durchläuft dann verschiedene Reinigungs-, Filmbildungs-, Fotolithografie-, Ätz- und Dotierungsschritte. Der verarbeitete Siliziumwafer verfügt über einen vollständigen Satz integrierter Schaltkreise, die dauerhaft in den Siliziumwafer geätzt sind.

(3)Prüfung und Auswahl von Siliziumwafern:

Nachdem die Herstellung der Siliziumwafer abgeschlossen ist, werden die Siliziumwafer zum Test-/Sortierbereich geschickt, wo einzelne Chips geprüft und elektrisch getestet werden. Anschließend werden akzeptable und nicht akzeptable Chips aussortiert und fehlerhafte Chips markiert.

(4)Montage und Verpackung:

Nach der Waferprüfung/-sortierung gelangen die Wafer in den Montage- und Verpackungsschritt, um die einzelnen Chips in einer Schutzrohrverpackung zu verpacken. Die Rückseite des Wafers wird geschliffen, um die Dicke des Substrats zu reduzieren.

Auf der Rückseite jedes Wafers wird eine dicke Kunststofffolie angebracht. Anschließend werden die Chips auf jedem Wafer mit einem Sägeblatt mit Diamantspitze entlang der Ritzlinien auf der Vorderseite getrennt.

Die Kunststofffolie auf der Rückseite des Siliziumwafers verhindert, dass der Siliziumchip herunterfällt. Im Montagewerk werden die Gutspäne zu einem Montagepaket verpresst bzw. evakuiert. Später wird der Chip in einer Kunststoff- oder Keramikhülle versiegelt.

(5)Abschlusstest:

Um die Funktionalität des Chips sicherzustellen, wird jeder verpackte integrierte Schaltkreis getestet, um die elektrischen und umgebungsspezifischen Parameteranforderungen des Herstellers zu erfüllen. Nach der abschließenden Prüfung wird der Chip an den Kunden zur Montage an einem dafür vorgesehenen Ort geschickt.

2.2 Prozessabteilung

Herstellungsprozesse für integrierte Schaltkreise werden im Allgemeinen unterteilt in:

Frontend: Der Front-End-Prozess bezieht sich im Allgemeinen auf den Herstellungsprozess von Bauteilen wie Transistoren, der hauptsächlich die Bildung von Isolation, Gate-Struktur, Source und Drain, Kontaktlöchern usw. umfasst.

Backend: Der Back-End-Prozess bezieht sich hauptsächlich auf die Bildung von Verbindungsleitungen, die elektrische Signale an verschiedene Geräte auf dem Chip übertragen können, und umfasst hauptsächlich Prozesse wie die dielektrische Abscheidung zwischen Verbindungsleitungen, die Bildung von Metallleitungen und die Bildung von Anschlusspads.

Mittelstufe: Um die Leistung von Transistoren zu verbessern, verwenden fortschrittliche Technologieknoten nach 45 nm/28 nm High-k-Gate-Dielektrika und Metall-Gate-Prozesse und fügen Ersatz-Gate-Prozesse und lokale Verbindungsprozesse hinzu, nachdem die Source- und Drain-Struktur des Transistors vorbereitet wurde. Diese Prozesse liegen zwischen dem Front-End-Prozess und dem Back-End-Prozess und werden in herkömmlichen Prozessen nicht verwendet. Daher werden sie als Mid-Stage-Prozesse bezeichnet.

Normalerweise ist der Kontaktlochvorbereitungsprozess die Trennlinie zwischen dem Front-End-Prozess und dem Back-End-Prozess.

Kontaktloch: ein Loch, das vertikal in den Siliziumwafer geätzt wird, um die Metallverbindungsleitung der ersten Schicht und das Substratgerät zu verbinden. Es ist mit Metall wie Wolfram gefüllt und wird verwendet, um die Geräteelektrode zur Metallverbindungsschicht zu führen.

Durchgangsloch: Es handelt sich um den Verbindungspfad zwischen zwei benachbarten Schichten von Metallverbindungsleitungen, der sich in der dielektrischen Schicht zwischen den beiden Metallschichten befindet und im Allgemeinen mit Metallen wie Kupfer gefüllt ist.

Im weitesten Sinne:

Front-End-Prozess: Im weitesten Sinne sollte die Herstellung integrierter Schaltkreise auch Tests, Verpackung und andere Schritte umfassen. Im Vergleich zu Test und Verpackung ist die Herstellung von Komponenten und Verbindungen der erste Teil der Herstellung integrierter Schaltkreise, der zusammenfassend als Front-End-Prozesse bezeichnet wird.

Back-End-Prozess: Testen und Verpacken werden als Back-End-Prozesse bezeichnet.

3. Anhang

SMIF: Standardmäßige mechanische Schnittstelle

AMHS: Automatisiertes Materialhandhabungssystem

OHT: Überkopf-Hebezeugtransfer

FOUP: Einheitlicher Pod mit Frontöffnung, exklusiv für 12 Zoll (300 mm) Wafer

Noch wichtiger ist,Semicera kann Ihnen helfenGraphitteile, weicher/steifer Filz,Teile aus Siliziumkarbid, CVD-Siliziumkarbidteile, UndSiC/TaC-beschichtete Teilemit vollständigem Halbleiterprozess in 30 Tagen.Wir freuen uns aufrichtig darauf, Ihr langfristiger Partner in China zu werden.

Zeitpunkt der Veröffentlichung: 15. August 2024