Siliziumkarbid (SiC)Das Material verfügt über die Vorteile einer großen Bandlücke, einer hohen Wärmeleitfähigkeit, einer hohen kritischen Durchbruchsfeldstärke und einer hohen Elektronendriftgeschwindigkeit im Sättigungszustand, was es im Bereich der Halbleiterfertigung äußerst vielversprechend macht. SiC-Einkristalle werden im Allgemeinen durch das physikalische Dampftransportverfahren (PVT) hergestellt. Die spezifischen Schritte dieser Methode umfassen das Platzieren von SiC-Pulver am Boden eines Graphittiegels und das Platzieren eines SiC-Impfkristalls oben im Tiegel. Der GraphitTiegelwird auf die Sublimationstemperatur von SiC erhitzt, wodurch sich das SiC-Pulver in Dampfphasensubstanzen wie Si-Dampf, Si2C und SiC2 zersetzt. Unter dem Einfluss des axialen Temperaturgradienten sublimieren diese verdampften Substanzen an der Oberseite des Tiegels und kondensieren auf der Oberfläche des SiC-Keimkristalls, wo sie zu SiC-Einkristallen kristallisieren.

Derzeit beträgt der Durchmesser des verwendeten ImpfkristallsSiC-Einkristallwachstummuss mit dem Zielkristalldurchmesser übereinstimmen. Während des Wachstums wird der Impfkristall mit Klebstoff auf dem Impfkristallhalter oben im Tiegel fixiert. Diese Methode zur Fixierung des Impfkristalls kann jedoch aufgrund von Faktoren wie der Präzision der Oberfläche des Impfkristalls und der Gleichmäßigkeit der Klebstoffbeschichtung zu Problemen wie Hohlräumen in der Klebeschicht führen, was zu hexagonalen Hohlraumdefekten führen kann. Dazu gehören die Verbesserung der Ebenheit der Graphitplatte, die Erhöhung der Gleichmäßigkeit der Dicke der Klebeschicht und das Hinzufügen einer flexiblen Pufferschicht. Trotz dieser Bemühungen gibt es immer noch Probleme mit der Dichte der Klebeschicht und es besteht die Gefahr der Ablösung der Impfkristalle. Durch die Übernahme der KlebemethodeWaferauf Graphitpapier und dessen Überlappung an der Oberseite des Tiegels kann die Dichte der Klebeschicht verbessert und das Ablösen des Wafers verhindert werden.

1. Experimentelles Schema:

Die im Experiment verwendeten Wafer sind im Handel erhältlich6-Zoll-SiC-Wafer vom N-Typ. Der Fotolack wird mit einem Schleuderbeschichter aufgetragen. Die Haftung wird mithilfe eines selbst entwickelten Saat-Heißpressofens erreicht.

1.1 Schema der Impfkristallfixierung:

Derzeit können die Adhäsionsschemata für SiC-Impfkristalle in zwei Kategorien unterteilt werden: Klebstofftyp und Suspensionstyp.

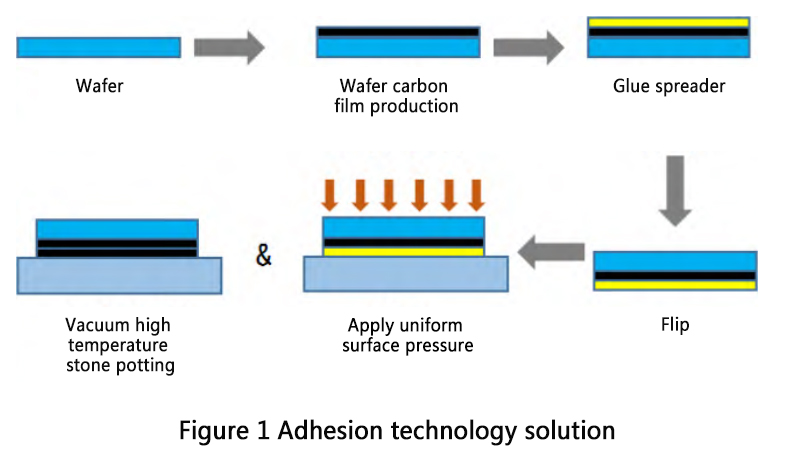

Klebstofftypenschema (Abbildung 1): Hierbei handelt es sich um das Verkleben derSiC-Waferan der Graphitplatte mit einer Schicht Graphitpapier als Pufferschicht, um Lücken zwischen den zu beseitigenSiC-Waferund die Graphitplatte. In der tatsächlichen Produktion ist die Bindungsstärke zwischen dem Graphitpapier und der Graphitplatte schwach, was dazu führt, dass sich die Impfkristalle während des Hochtemperaturwachstumsprozesses häufig ablösen und das Wachstum scheitert.

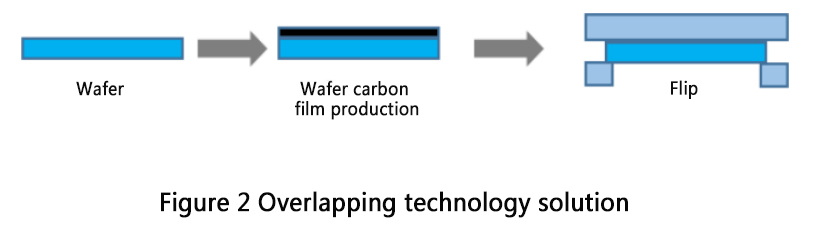

Suspensionstyp-Schema (Abbildung 2): Typischerweise wird auf der Klebefläche des SiC-Wafers mithilfe von Leimkarbonisierungs- oder Beschichtungsverfahren ein dichter Kohlenstofffilm erzeugt. DerSiC-WaferAnschließend wird es zwischen zwei Graphitplatten eingeklemmt und oben auf dem Graphittiegel platziert, um Stabilität zu gewährleisten, während der Kohlenstofffilm den Wafer schützt. Allerdings ist die Erzeugung des Kohlenstofffilms durch Beschichten kostspielig und für die industrielle Produktion nicht geeignet. Die Leimkarbonisierungsmethode führt zu einer inkonsistenten Kohlenstofffilmqualität, was es schwierig macht, einen perfekt dichten Kohlenstofffilm mit starker Haftung zu erhalten. Darüber hinaus verringert das Festklemmen der Graphitplatten die effektive Wachstumsfläche des Wafers, indem ein Teil seiner Oberfläche blockiert wird.

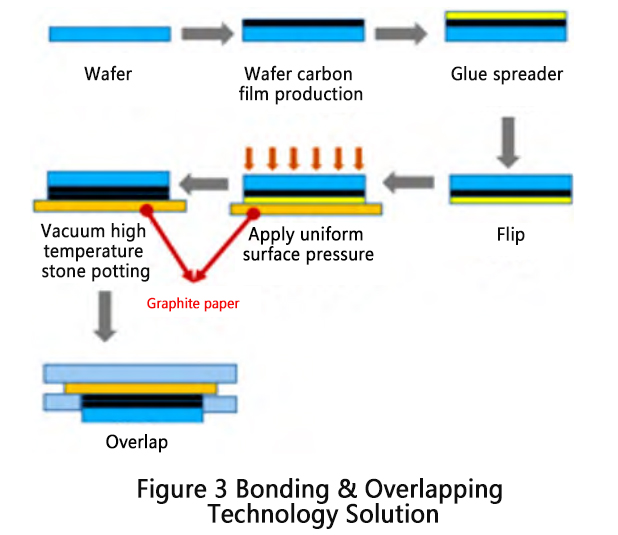

Basierend auf den beiden oben genannten Schemata wird ein neues Klebe- und Überlappungsschema vorgeschlagen (Abbildung 3):

Mithilfe der Leimkarbonisierungsmethode wird auf der Klebefläche des SiC-Wafers ein relativ dichter Kohlenstofffilm erzeugt, der gewährleistet, dass bei Beleuchtung kein großer Lichtverlust auftritt.

Der mit dem Kohlenstofffilm bedeckte SiC-Wafer wird auf Graphitpapier geklebt, wobei die Klebefläche die Seite des Kohlenstofffilms ist. Die Klebeschicht sollte unter Licht gleichmäßig schwarz erscheinen.

Das Graphitpapier wird von Graphitplatten eingespannt und zum Kristallwachstum über dem Graphittiegel aufgehängt.

1.2 Kleber:

Die Viskosität des Fotolacks beeinflusst maßgeblich die Gleichmäßigkeit der Filmdicke. Bei gleicher Schleudergeschwindigkeit führt eine geringere Viskosität zu dünneren und gleichmäßigeren Klebefilmen. Daher wird im Rahmen der Anwendungsanforderungen ein Fotolack mit niedriger Viskosität gewählt.

Während des Experiments wurde festgestellt, dass die Viskosität des karbonisierenden Klebstoffs die Bindungsstärke zwischen der Kohlenstoffschicht und dem Wafer beeinflusst. Eine hohe Viskosität erschwert ein gleichmäßiges Auftragen mit einem Schleuderbeschichter, während eine niedrige Viskosität zu einer schwachen Klebefestigkeit führt, was bei nachfolgenden Klebevorgängen aufgrund des Klebstoffflusses und des äußeren Drucks zu Rissen im Kohlenstofffilm führt. Durch experimentelle Untersuchungen wurde die Viskosität des Karbonisierungsklebstoffs auf 100 mPa·s bestimmt und die Klebeklebstoffviskosität wurde auf 25 mPa·s eingestellt.

1.3 Arbeitsvakuum:

Der Prozess der Erzeugung des Kohlenstofffilms auf dem SiC-Wafer beinhaltet die Karbonisierung der Klebeschicht auf der SiC-Waferoberfläche, was in einem Vakuum oder einer argongeschützten Umgebung durchgeführt werden muss. Experimentelle Ergebnisse zeigen, dass eine argongeschützte Umgebung die Bildung eines Kohlenstofffilms begünstigt als eine Hochvakuumumgebung. Wenn eine Vakuumumgebung verwendet wird, sollte das Vakuumniveau ≤1 Pa betragen.

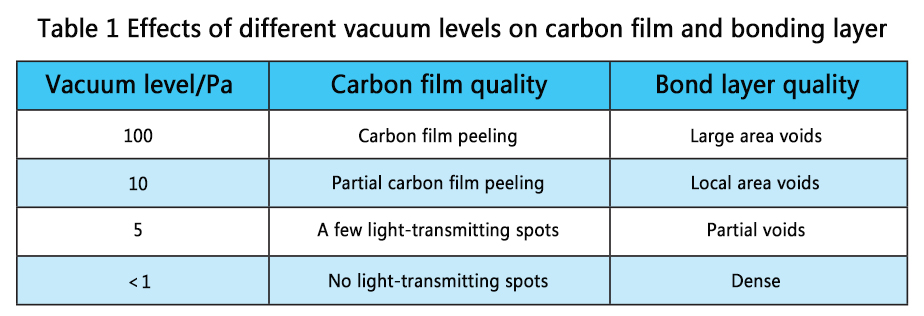

Der Prozess der Bindung des SiC-Impfkristalls umfasst die Bindung des SiC-Wafers an die Graphitplatte/das Graphitpapier. Angesichts der erosiven Wirkung von Sauerstoff auf Graphitmaterialien bei hohen Temperaturen muss dieser Prozess unter Vakuumbedingungen durchgeführt werden. Es wurde der Einfluss unterschiedlicher Vakuumniveaus auf die Klebeschicht untersucht. Die Versuchsergebnisse sind in Tabelle 1 dargestellt. Es ist ersichtlich, dass unter Niedrigvakuumbedingungen Sauerstoffmoleküle in der Luft nicht vollständig entfernt werden, was zu unvollständigen Klebeschichten führt. Bei einem Vakuumniveau unter 10 Pa wird die erosive Wirkung von Sauerstoffmolekülen auf die Klebeschicht deutlich reduziert. Wenn das Vakuumniveau unter 1 Pa liegt, wird die erosive Wirkung vollständig eliminiert.

Zeitpunkt der Veröffentlichung: 11. Juni 2024