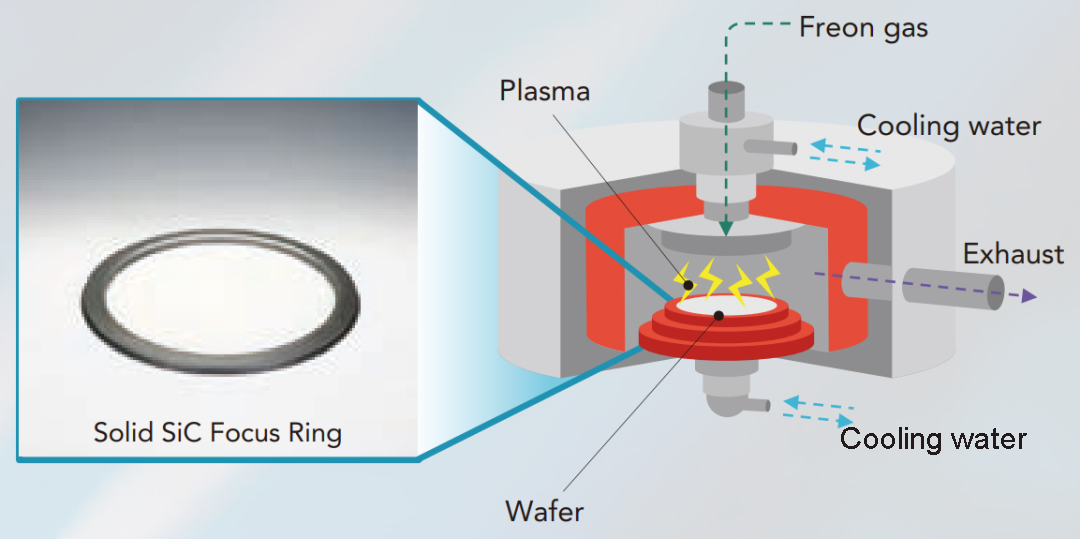

In Plasmaätzanlagen spielen keramische Komponenten eine entscheidende Rolle, darunter auch dieFokusring.Der Fokusring, um den Wafer herum platziert und in direktem Kontakt mit ihm, ist wichtig für die Fokussierung des Plasmas auf den Wafer durch Anlegen einer Spannung an den Ring. Dies erhöht die Gleichmäßigkeit des Ätzprozesses.

Anwendung von SiC-Fokusringen in Ätzmaschinen

SiC-CVD-Komponentenin Ätzmaschinen, wie zFokusringe, Gasduschköpfe, Platten und Kantenringe werden aufgrund der geringen Reaktivität von SiC mit Ätzgasen auf Chlor- und Fluorbasis und seiner Leitfähigkeit bevorzugt, was es zu einem idealen Material für Plasmaätzgeräte macht.

Vorteile von SiC als Fokusringmaterial

Aufgrund der direkten Plasmaeinwirkung in der Vakuumreaktionskammer müssen Fokusringe aus plasmabeständigen Materialien hergestellt werden. Herkömmliche Fokusringe aus Silizium oder Quarz weisen in fluorbasierten Plasmen eine schlechte Ätzbeständigkeit auf, was zu schneller Korrosion und verringerter Effizienz führt.

Vergleich zwischen Si- und CVD-SiC-Fokusringen:

1. Höhere Dichte:Reduziert das Ätzvolumen.

2. Große Bandlücke: Bietet hervorragende Isolierung.

3. Hohe Wärmeleitfähigkeit und niedriger Ausdehnungskoeffizient: Beständig gegen Thermoschock.

4. Hohe Elastizität:Gute Beständigkeit gegen mechanische Einwirkung.

5. Hohe Härte: Verschleiß- und korrosionsbeständig.

SiC hat die gleiche elektrische Leitfähigkeit wie Silizium und bietet gleichzeitig eine überlegene Beständigkeit gegen Ionenätzen. Mit fortschreitender Miniaturisierung integrierter Schaltkreise steigt die Nachfrage nach effizienteren Ätzprozessen. Plasmaätzgeräte, insbesondere solche, die kapazitiv gekoppeltes Plasma (CCP) verwenden, erfordern eine hohe PlasmaenergieSiC-Fokusringeimmer beliebter.

Parameter des Si- und CVD-SiC-Fokusrings:

| Parameter | Silizium (Si) | CVD-Siliziumkarbid (SiC) |

| Dichte (g/cm³) | 2.33 | 3.21 |

| Bandlücke (eV) | 1.12 | 2.3 |

| Wärmeleitfähigkeit (W/cm°C) | 1.5 | 5 |

| Wärmeausdehnungskoeffizient (x10⁻⁶/°C) | 2.6 | 4 |

| Elastizitätsmodul (GPa) | 150 | 440 |

| Härte | Untere | Höher |

Herstellungsprozess von SiC-Fokusringen

In Halbleiteranlagen wird CVD (Chemical Vapour Deposition) häufig zur Herstellung von SiC-Komponenten eingesetzt. Fokusringe werden hergestellt, indem SiC durch Aufdampfen in bestimmte Formen gebracht und anschließend mechanisch bearbeitet wird, um das Endprodukt zu bilden. Das Materialverhältnis für die Gasphasenabscheidung wird nach umfangreichen Experimenten festgelegt, wodurch Parameter wie der spezifische Widerstand konsistent bleiben. Unterschiedliche Ätzgeräte erfordern jedoch möglicherweise Fokusringe mit unterschiedlichen spezifischen Widerständen, wodurch für jede Spezifikation neue Materialverhältnisexperimente erforderlich werden, was zeitaufwändig und kostspielig ist.

Durch die WahlSiC-FokusringeausSemicera SemiconductorKunden können die Vorteile längerer Austauschzyklen und überlegener Leistung ohne wesentliche Kostensteigerung nutzen.

Komponenten für die schnelle thermische Verarbeitung (RTP).

Die außergewöhnlichen thermischen Eigenschaften von CVD-SiC machen es ideal für RTP-Anwendungen. RTP-Komponenten, einschließlich Kantenringe und Platten, profitieren von CVD-SiC. Beim RTP werden einzelne Wafer für kurze Zeit intensiven Wärmeimpulsen ausgesetzt, gefolgt von einer schnellen Abkühlung. CVD-SiC-Kantenringe sind dünn und haben eine geringe thermische Masse. Sie speichern keine nennenswerte Wärme und sind daher unempfindlich gegenüber schnellen Aufheiz- und Abkühlprozessen.

Komponenten für das Plasmaätzen

Die hohe chemische Beständigkeit von CVD-SiC macht es für Ätzanwendungen geeignet. Viele Ätzkammern verwenden CVD-SiC-Gasverteilungsplatten zur Verteilung der Ätzgase, die Tausende winziger Löcher für die Plasmaverteilung enthalten. Im Vergleich zu alternativen Materialien weist CVD-SiC eine geringere Reaktivität mit Chlor- und Fluorgasen auf. Beim Trockenätzen werden üblicherweise CVD-SiC-Komponenten wie Fokusringe, ICP-Platten, Begrenzungsringe und Duschköpfe verwendet.

SiC-Fokusringe müssen mit ihrer angelegten Spannung zur Plasmafokussierung eine ausreichende Leitfähigkeit aufweisen. Normalerweise aus Silizium gefertigt, sind Fokusringe reaktiven Gasen ausgesetzt, die Fluor und Chlor enthalten, was zwangsläufig zu Korrosion führt. SiC-Fokusringe bieten aufgrund ihrer überlegenen Korrosionsbeständigkeit eine längere Lebensdauer im Vergleich zu Silikonringen.

Lebenszyklusvergleich:

· SiC-Fokusringe:Alle 15 bis 20 Tage ausgetauscht.

· Silizium-Fokusringe:Alle 10 bis 12 Tage ausgetauscht.

Obwohl SiC-Ringe zwei- bis dreimal teurer sind als Silikonringe, reduziert der verlängerte Austauschzyklus die Gesamtkosten für den Komponentenaustausch, da alle Verschleißteile in der Kammer gleichzeitig ausgetauscht werden, wenn die Kammer zum Austausch des Fokusrings geöffnet wird.

SiC-Fokusringe von Semicera Semiconductor

Semicera Semiconductor bietet SiC-Fokusringe zu Preisen an, die denen von Siliziumringen nahekommen, mit einer Lieferzeit von etwa 30 Tagen. Durch die Integration der SiC-Fokusringe von Semicera in Plasmaätzanlagen werden Effizienz und Langlebigkeit deutlich verbessert, wodurch die Gesamtwartungskosten gesenkt und die Produktionseffizienz gesteigert werden. Darüber hinaus kann Semicera den Widerstand der Fokusringe an spezifische Kundenanforderungen anpassen.

Durch die Wahl von SiC-Fokusringen von Semicera Semiconductor können Kunden die Vorteile längerer Austauschzyklen und überlegener Leistung ohne wesentliche Kostensteigerung nutzen.

Zeitpunkt der Veröffentlichung: 10. Juli 2024