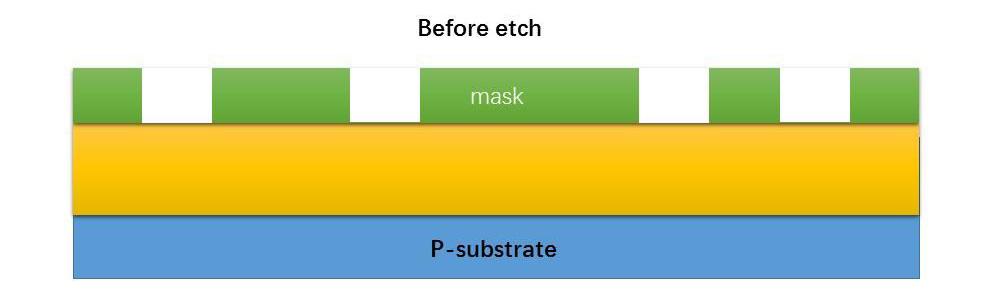

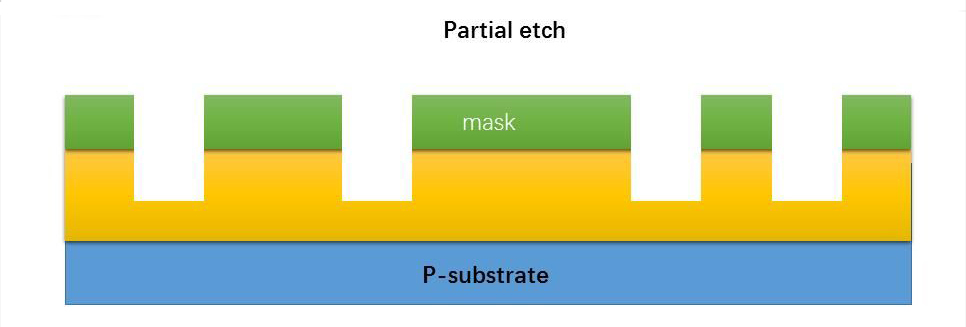

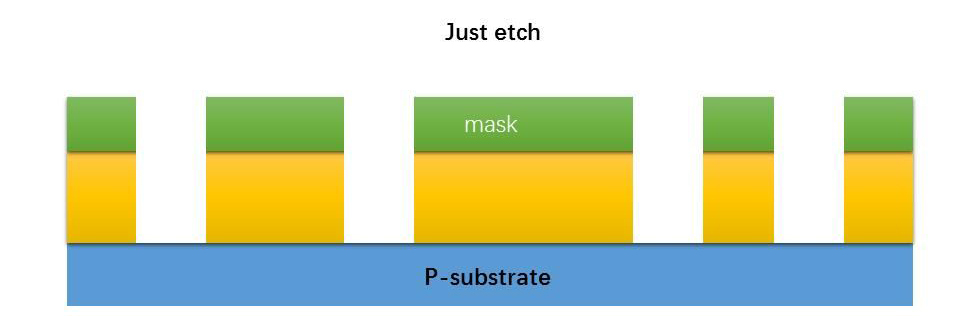

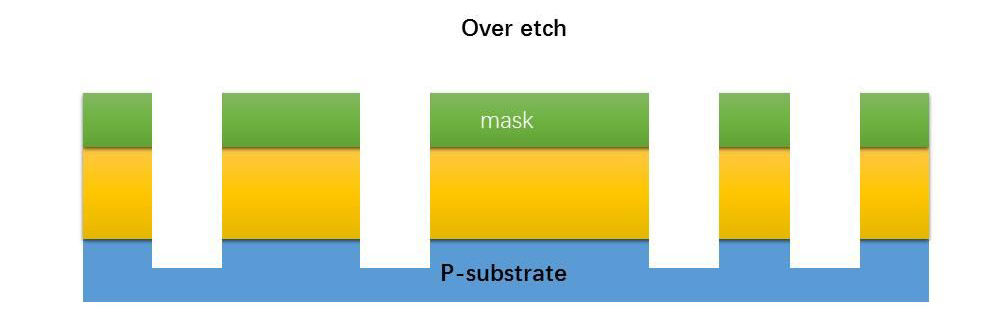

Der Trockenätzprozess besteht normalerweise aus vier Grundzuständen: vor dem Ätzen, teilweises Ätzen, reines Ätzen und Überätzen. Die Hauptmerkmale sind Ätzrate, Selektivität, kritische Dimension, Gleichmäßigkeit und Endpunkterkennung.

Abbildung 1 Vor dem Ätzen

Abbildung 2 Teilätzung

Abbildung 3 Nur Ätzen

Abbildung 4 Überätzung

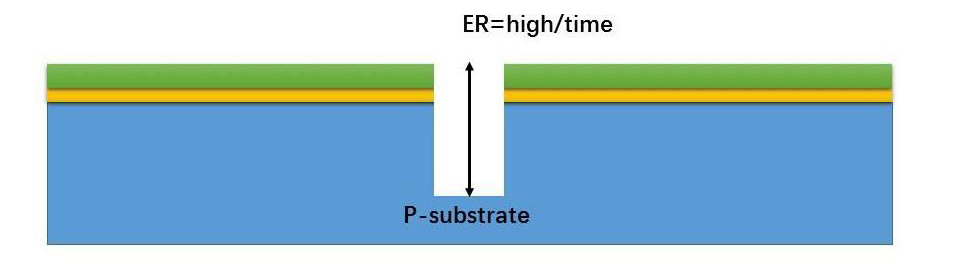

(1) Ätzrate: die Tiefe oder Dicke des geätzten Materials, das pro Zeiteinheit entfernt wird.

Abbildung 5 Ätzratendiagramm

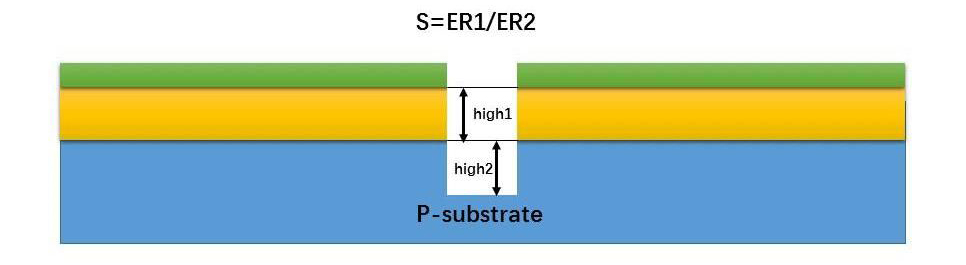

(2) Selektivität: das Verhältnis der Ätzraten verschiedener Ätzmaterialien.

Abbildung 6 Selektivitätsdiagramm

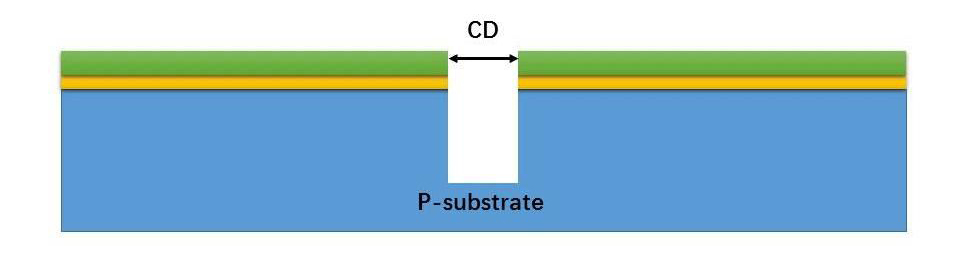

(3) Kritische Dimension: die Größe des Musters in einem bestimmten Bereich nach Abschluss des Ätzvorgangs.

Abbildung 7 Diagramm der kritischen Dimensionen

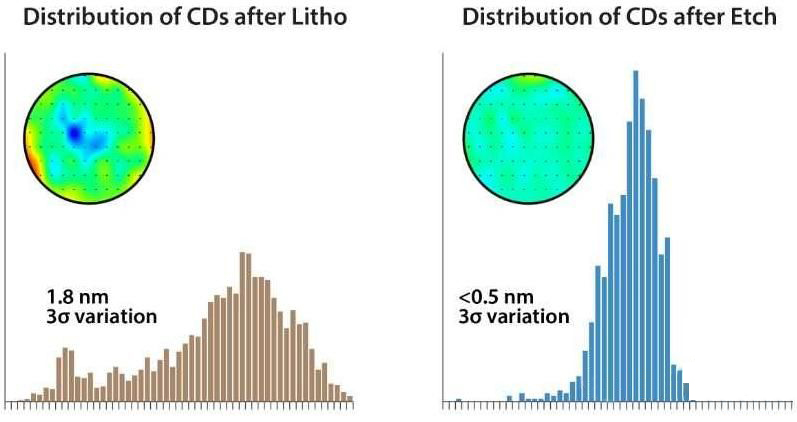

(4) Gleichmäßigkeit: Um die Gleichmäßigkeit der kritischen Ätzdimension (CD) zu messen, die im Allgemeinen durch die vollständige Karte der CD charakterisiert wird, lautet die Formel: U=(Max-Min)/2*AVG.

Abbildung 8: Schematische Darstellung der Einheitlichkeit

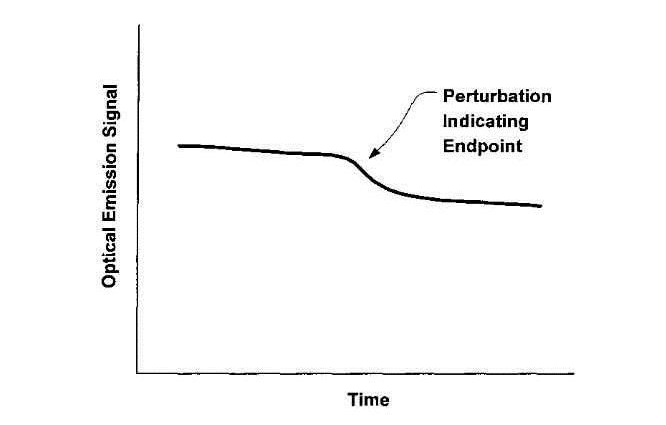

(5) Endpunkterkennung: Während des Ätzvorgangs wird die Änderung der Lichtintensität kontinuierlich erfasst. Wenn eine bestimmte Lichtintensität deutlich ansteigt oder abfällt, wird die Ätzung beendet, um den Abschluss einer bestimmten Schicht der Filmätzung zu markieren.

Abbildung 9: Schematische Darstellung des Endpunkts

Beim Trockenätzen wird das Gas durch Hochfrequenz (hauptsächlich 13,56 MHz oder 2,45 GHz) angeregt. Bei einem Druck von 1 bis 100 Pa beträgt seine mittlere freie Weglänge mehrere Millimeter bis mehrere Zentimeter. Es gibt drei Hauptarten des Trockenätzens:

•Physikalische Trockenätzung: Beschleunigte Partikel verschleißen die Waferoberfläche physikalisch

•Chemisches Trockenätzen: Gas reagiert chemisch mit der Waferoberfläche

•Chemisch-physikalisches Trockenätzen: physikalischer Ätzprozess mit chemischen Eigenschaften

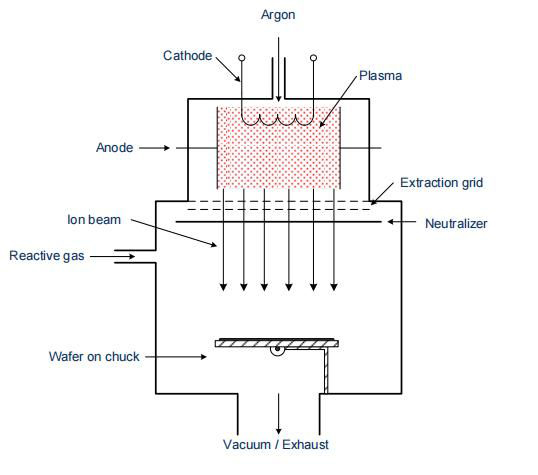

1. Ionenstrahlätzen

Das Ionenstrahlätzen (Ion Beam Etching) ist ein physikalisches Trockenbearbeitungsverfahren, bei dem ein hochenergetischer Argonionenstrahl mit einer Energie von etwa 1 bis 3 keV zur Bestrahlung der Materialoberfläche verwendet wird. Die Energie des Ionenstrahls bewirkt, dass dieser auf das Oberflächenmaterial trifft und es abträgt. Bei vertikal oder schräg einfallenden Ionenstrahlen ist der Ätzvorgang anisotrop. Aufgrund der mangelnden Selektivität gibt es jedoch keine klare Unterscheidung zwischen Materialien auf verschiedenen Ebenen. Die erzeugten Gase und die geätzten Materialien werden von der Vakuumpumpe abgesaugt. Da es sich bei den Reaktionsprodukten jedoch nicht um Gase handelt, lagern sich Partikel auf dem Wafer oder den Kammerwänden ab.

Um die Bildung von Partikeln zu verhindern, kann ein zweites Gas in die Kammer eingeleitet werden. Dieses Gas reagiert mit den Argonionen und löst einen physikalischen und chemischen Ätzprozess aus. Ein Teil des Gases reagiert mit dem Oberflächenmaterial, aber auch mit den polierten Partikeln unter Bildung gasförmiger Nebenprodukte. Nahezu alle Arten von Materialien können mit dieser Methode geätzt werden. Aufgrund der vertikalen Strahlung ist der Verschleiß an den vertikalen Wänden sehr gering (hohe Anisotropie). Aufgrund seiner geringen Selektivität und langsamen Ätzrate wird dieses Verfahren jedoch in der aktuellen Halbleiterfertigung selten eingesetzt.

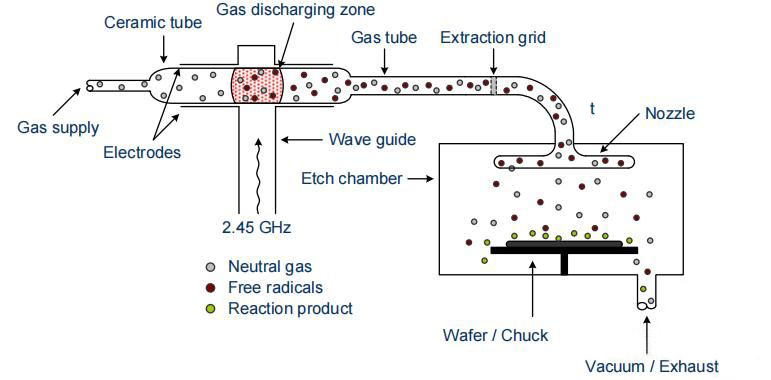

2. Plasmaätzen

Beim Plasmaätzen handelt es sich um ein rein chemisches Ätzverfahren, auch chemisches Trockenätzen genannt. Sein Vorteil besteht darin, dass es keine Ionenschäden an der Waferoberfläche verursacht. Da sich die aktiven Spezies im Ätzgas frei bewegen können und der Ätzprozess isotrop ist, eignet sich diese Methode zum Entfernen der gesamten Filmschicht (z. B. Reinigen der Rückseite nach thermischer Oxidation).

Ein Downstream-Reaktor ist ein Reaktortyp, der üblicherweise zum Plasmaätzen verwendet wird. In diesem Reaktor wird das Plasma durch Stoßionisation in einem hochfrequenten elektrischen Feld von 2,45 GHz erzeugt und vom Wafer getrennt.

Im Gasentladungsbereich entstehen durch Stoß und Anregung verschiedene Partikel, darunter auch freie Radikale. Freie Radikale sind neutrale Atome oder Moleküle mit ungesättigten Elektronen und daher sehr reaktiv. Beim Plasmaätzprozess werden häufig einige neutrale Gase wie Tetrafluormethan (CF4) verwendet, die in den Gasentladungsbereich eingeführt werden, um durch Ionisierung oder Zersetzung aktive Spezies zu erzeugen.

Beispielsweise wird CF4-Gas in den Gasentladungsbereich eingeleitet und in Fluorradikale (F) und Kohlenstoffdifluoridmoleküle (CF2) zerlegt. Ebenso kann Fluor (F) durch Zugabe von Sauerstoff (O2) aus CF4 zersetzt werden.

2 CF4 + O2 -> 2 COF2 + 2 F2

Das Fluormolekül kann sich unter der Energie des Gasentladungsbereichs in zwei unabhängige Fluoratome aufspalten, von denen jedes ein freies Fluorradikal ist. Da jedes Fluoratom über sieben Valenzelektronen verfügt und dazu neigt, die elektronische Konfiguration eines Inertgases anzunehmen, sind sie alle sehr reaktiv. Zusätzlich zu neutralen freien Fluorradikalen befinden sich im Gasentladungsbereich geladene Teilchen wie CF+4, CF+3, CF+2 usw. Anschließend werden alle diese Partikel und freien Radikale durch das Keramikrohr in die Ätzkammer eingebracht.

Die geladenen Teilchen können durch Extraktionsgitter blockiert oder im Prozess der Bildung neutraler Moleküle rekombiniert werden, um ihr Verhalten in der Ätzkammer zu steuern. Freie Fluorradikale unterliegen ebenfalls einer teilweisen Rekombination, sind jedoch immer noch aktiv genug, um in die Ätzkammer einzudringen, auf der Waferoberfläche chemisch zu reagieren und eine Materialablösung zu verursachen. Andere neutrale Partikel nehmen am Ätzprozess nicht teil und werden mit den Reaktionsprodukten verbraucht.

Beispiele für dünne Filme, die beim Plasmaätzen geätzt werden können:

• Silizium: Si + 4F—> SiF4

• Siliziumdioxid: SiO2 + 4F—> SiF4 + O2

• Siliziumnitrid: Si3N4 + 12F—> 3SiF4 + 2N2

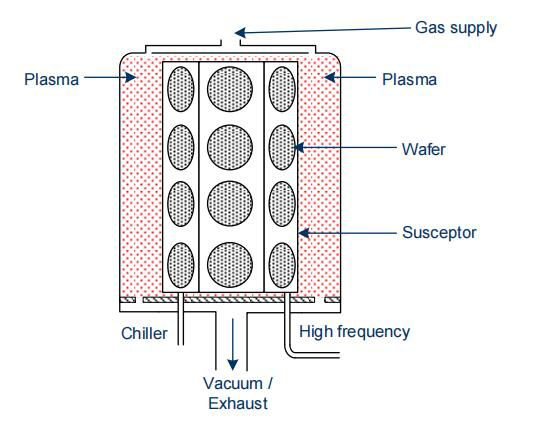

3. Reaktives Ionenätzen (RIE)

Reaktives Ionenätzen ist ein chemisch-physikalischer Ätzprozess, mit dem Selektivität, Ätzprofil, Ätzrate, Gleichmäßigkeit und Wiederholbarkeit sehr genau gesteuert werden können. Es kann isotrope und anisotrope Ätzprofile erzielen und ist daher eines der wichtigsten Verfahren zum Aufbau verschiedener dünner Schichten in der Halbleiterfertigung.

Beim RIE wird der Wafer auf eine Hochfrequenzelektrode (HF-Elektrode) gelegt. Durch Stoßionisation wird ein Plasma erzeugt, in dem freie Elektronen und positiv geladene Ionen vorhanden sind. Wird an die HF-Elektrode eine positive Spannung angelegt, sammeln sich die freien Elektronen an der Elektrodenoberfläche an und können aufgrund ihrer Elektronenaffinität die Elektrode nicht wieder verlassen. Daher werden die Elektroden auf -1000 V (Vorspannung) aufgeladen, damit die langsamen Ionen dem sich schnell ändernden elektrischen Feld nicht zur negativ geladenen Elektrode folgen können.

Wenn beim Ionenätzen (RIE) die mittlere freie Weglänge der Ionen hoch ist, treffen sie nahezu senkrecht auf die Waferoberfläche. Auf diese Weise schlagen die beschleunigten Ionen das Material aus und lösen durch physikalisches Ätzen eine chemische Reaktion aus. Da die seitlichen Seitenwände nicht beeinträchtigt werden, bleibt das Ätzprofil anisotrop und der Oberflächenverschleiß ist gering. Allerdings ist die Selektivität nicht sehr hoch, da auch der physikalische Ätzprozess stattfindet. Darüber hinaus führt die Beschleunigung der Ionen zu Schäden an der Waferoberfläche, deren Reparatur eine thermische Ausheilung erfordert.

Der chemische Teil des Ätzprozesses wird dadurch vervollständigt, dass freie Radikale mit der Oberfläche reagieren und die Ionen physikalisch auf das Material treffen, so dass es sich nicht erneut auf dem Wafer oder den Kammerwänden ablagert, wodurch das Phänomen der erneuten Ablagerung wie beim Ionenstrahlätzen vermieden wird. Bei Erhöhung des Gasdrucks in der Ätzkammer verringert sich die mittlere freie Weglänge der Ionen, wodurch die Anzahl der Kollisionen zwischen den Ionen und den Gasmolekülen zunimmt und die Ionen in mehr unterschiedliche Richtungen gestreut werden. Dies führt zu einer weniger gerichteten Ätzung, wodurch der Ätzprozess chemischer wird.

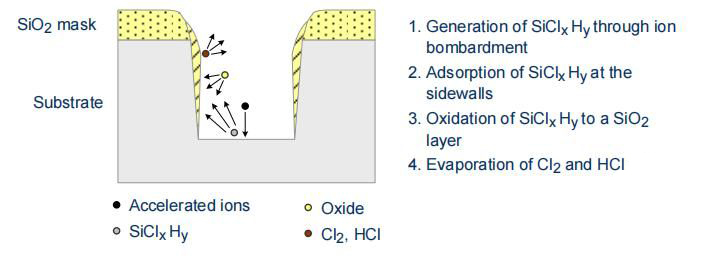

Anisotrope Ätzprofile werden durch Passivieren der Seitenwände während des Siliziumätzens erreicht. Sauerstoff wird in die Ätzkammer eingeleitet, wo er mit dem geätzten Silizium reagiert und Siliziumdioxid bildet, das sich an den vertikalen Seitenwänden ablagert. Durch den Ionenbeschuss wird die Oxidschicht auf den horizontalen Bereichen entfernt und der seitliche Ätzprozess kann fortgesetzt werden. Mit dieser Methode können die Form des Ätzprofils und die Steilheit der Seitenwände gesteuert werden.

Die Ätzrate wird durch Faktoren wie Druck, HF-Generatorleistung, Prozessgas, tatsächliche Gasdurchflussrate und Wafertemperatur beeinflusst und ihr Schwankungsbereich wird unter 15 % gehalten. Die Anisotropie nimmt mit zunehmender HF-Leistung, abnehmendem Druck und sinkender Temperatur zu. Die Gleichmäßigkeit des Ätzprozesses wird durch das Gas, den Elektrodenabstand und das Elektrodenmaterial bestimmt. Wenn der Elektrodenabstand zu klein ist, kann das Plasma nicht gleichmäßig verteilt werden, was zu Ungleichmäßigkeiten führt. Durch die Vergrößerung des Elektrodenabstands verringert sich die Ätzrate, da das Plasma in einem größeren Volumen verteilt wird. Kohlenstoff ist das bevorzugte Elektrodenmaterial, da es ein gleichmäßig gespanntes Plasma erzeugt, sodass der Rand des Wafers genauso beeinflusst wird wie die Mitte des Wafers.

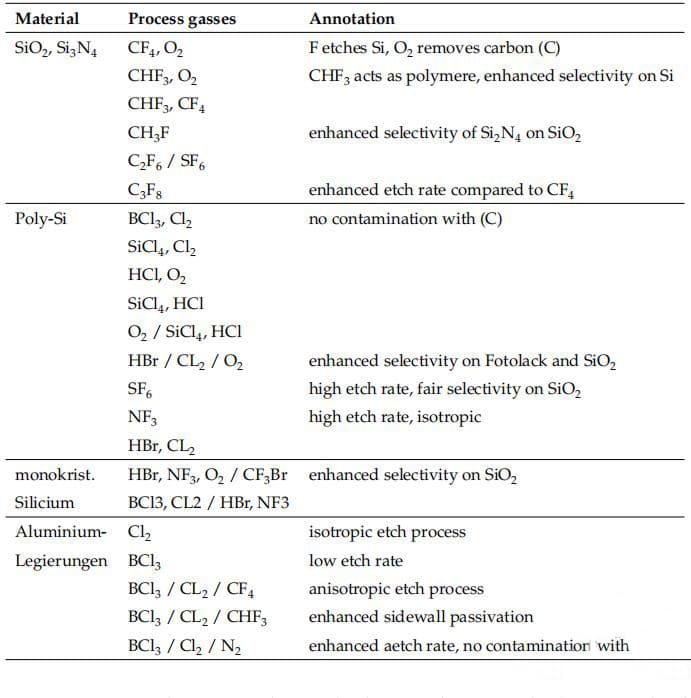

Das Prozessgas spielt eine wichtige Rolle für Selektivität und Ätzrate. Bei Silizium und Siliziumverbindungen werden zur Ätzung hauptsächlich Fluor und Chlor eingesetzt. Durch die Auswahl des geeigneten Gases, die Anpassung des Gasflusses und -drucks sowie die Steuerung anderer Parameter wie Temperatur und Leistung im Prozess können die gewünschte Ätzrate, Selektivität und Gleichmäßigkeit erreicht werden. Die Optimierung dieser Parameter wird in der Regel an unterschiedliche Anwendungen und Materialien angepasst.

Der Ätzprozess ist nicht auf ein Gas, eine Gasmischung oder feste Prozessparameter beschränkt. Beispielsweise kann das native Oxid auf Polysilizium zuerst mit einer hohen Ätzrate und geringer Selektivität entfernt werden, während das Polysilizium später mit einer höheren Selektivität im Vergleich zu den darunter liegenden Schichten geätzt werden kann.

———————————————————————————————————————————————— ———————————

Semicera kann Ihnen helfenGraphitteile, weicher/steifer Filz, Teile aus Siliziumkarbid,CVD-Siliziumkarbidteile,UndSiC/TaC-beschichtete Teile mit in 30 Tagen.

Wenn Sie an den oben genannten Halbleiterprodukten interessiert sind,Bitte zögern Sie nicht, uns beim ersten Mal zu kontaktieren.

Tel: +86-13373889683

WhatsApp: +86-15957878134

Email: sales01@semi-cera.com

Zeitpunkt der Veröffentlichung: 12. September 2024