Siliziumkarbid(SiC)-Epitaxie

Die Epitaxieschale, die das SiC-Substrat zum Züchten der epitaktischen SiC-Scheibe enthält, wird in der Reaktionskammer platziert und steht in direktem Kontakt mit dem Wafer.

Der obere Halbmondteil dient als Träger für andere Zubehörteile der Reaktionskammer der Sic-Epitaxieausrüstung, während der untere Halbmondteil mit dem Quarzrohr verbunden ist und das Gas einleitet, um die Suszeptorbasis in Rotation zu versetzen. Sie sind temperierbar und ohne direkten Kontakt zum Wafer in der Reaktionskammer installiert.

Si-Epitaxie

Die Schale, die das Si-Substrat zum Züchten der epitaktischen Si-Scheibe enthält, wird in der Reaktionskammer platziert und steht in direktem Kontakt mit dem Wafer.

Der Vorheizring befindet sich am Außenring der Si-Epitaxie-Substratschale und dient der Kalibrierung und Erwärmung. Es wird in der Reaktionskammer platziert und hat keinen direkten Kontakt mit dem Wafer.

Ein epitaktischer Suszeptor, der das Si-Substrat zum Züchten einer epitaktischen Si-Scheibe hält, wird in der Reaktionskammer platziert und kontaktiert den Wafer direkt.

Epitaxiezylinder sind Schlüsselkomponenten für verschiedene Halbleiterherstellungsprozesse, die im Allgemeinen in MOCVD-Geräten verwendet werden. Sie zeichnen sich durch hervorragende thermische Stabilität, chemische Beständigkeit und Verschleißfestigkeit aus und eignen sich sehr gut für den Einsatz in Hochtemperaturprozessen. Es kontaktiert die Wafer.

| Physikalische Eigenschaften von rekristallisiertem Siliziumkarbid | |

| Eigentum | Typischer Wert |

| Arbeitstemperatur (°C) | 1600°C (mit Sauerstoff), 1700°C (reduzierende Umgebung) |

| SiC-Gehalt | > 99,96 % |

| Kostenlose Si-Inhalte | <0,1 % |

| Schüttdichte | 2,60–2,70 g/cm3 |

| Scheinbare Porosität | < 16 % |

| Kompressionsstärke | > 600 MPa |

| Kaltbiegefestigkeit | 80-90 MPa (20°C) |

| Warmbiegefestigkeit | 90–100 MPa (1400 °C) |

| Wärmeausdehnung bei 1500 °C | 4,70 10-6/°C |

| Wärmeleitfähigkeit bei 1200 °C | 23 W/m·K |

| Elastizitätsmodul | 240 GPa |

| Thermoschockbeständigkeit | Extrem gut |

| Physikalische Eigenschaften von gesintertem Siliziumkarbid | |

| Eigentum | Typischer Wert |

| Chemische Zusammensetzung | SiC>95 %, Si<5 % |

| Schüttdichte | >3,07 g/cm³ |

| Scheinbare Porosität | <0,1 % |

| Bruchmodul bei 20℃ | 270 MPa |

| Bruchmodul bei 1200℃ | 290 MPa |

| Härte bei 20℃ | 2400 kg/mm² |

| Bruchzähigkeit bei 20 % | 3,3 MPa · m1/2 |

| Wärmeleitfähigkeit bei 1200℃ | 45 w/m .K |

| Wärmeausdehnung bei 20-1200℃ | 4,5 1 ×10 -6/℃ |

| Max. Arbeitstemperatur | 1400℃ |

| Thermoschockbeständigkeit bei 1200℃ | Gut |

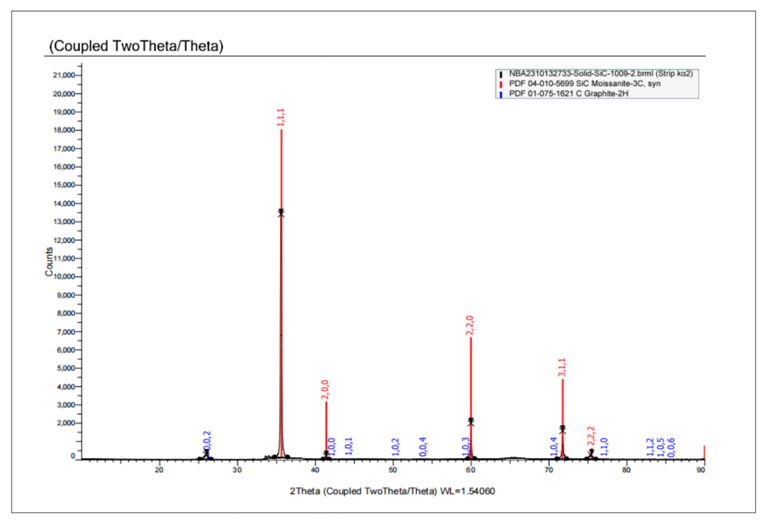

| Grundlegende physikalische Eigenschaften von CVD-SiC-Filmen | |

| Eigentum | Typischer Wert |

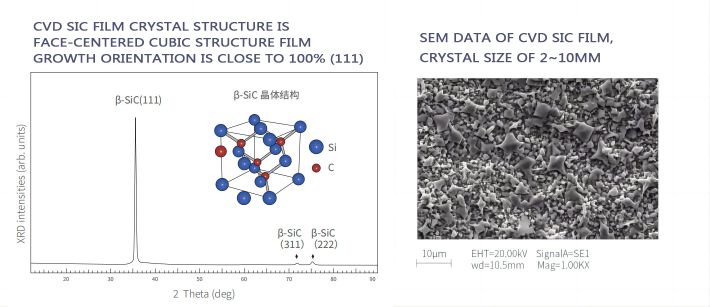

| Kristallstruktur | Polykristalline FCC-β-Phase, hauptsächlich (111)-orientiert |

| Dichte | 3,21 g/cm³ |

| Härte 2500 | (500g Belastung) |

| Körnung | 2~10μm |

| Chemische Reinheit | 99,99995 % |

| Wärmekapazität | 640 J·kg-1·K-1 |

| Sublimationstemperatur | 2700℃ |

| Biegefestigkeit | 415 MPa RT 4-Punkt |

| Elastizitätsmodul | 430 Gpa 4pt Biegung, 1300℃ |

| Wärmeleitfähigkeit | 300W·m-1·K-1 |

| Wärmeausdehnung (CTE) | 4,5×10-6 K -1 |

Hauptmerkmale

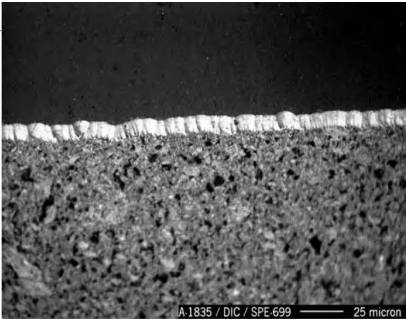

Die Oberfläche ist dicht und porenfrei.

Hohe Reinheit, Gesamtverunreinigungsgehalt <20 ppm, gute Luftdichtheit.

Hohe Temperaturbeständigkeit, Festigkeit steigt mit steigender Einsatztemperatur und erreicht den höchsten Wert bei 2750℃, Sublimation bei 3600℃.

Niedriger Elastizitätsmodul, hohe Wärmeleitfähigkeit, niedriger Wärmeausdehnungskoeffizient und ausgezeichnete Temperaturwechselbeständigkeit.

Gute chemische Stabilität, beständig gegen Säuren, Laugen, Salze und organische Reagenzien und hat keinen Einfluss auf geschmolzene Metalle, Schlacke und andere korrosive Medien. In der Atmosphäre unter 400 °C oxidiert es nicht nennenswert, und die Oxidationsrate steigt bei 800 °C deutlich an.

Ohne bei hohen Temperaturen Gas freizusetzen, kann es ein Vakuum von 10-7 mmHg bei etwa 1800 °C aufrechterhalten.

Produktanwendung

Schmelztiegel zur Verdampfung in der Halbleiterindustrie.

Elektronisches Hochleistungs-Röhrengatter.

Bürste, die den Spannungsregler berührt.

Graphitmonochromator für Röntgen- und Neutronenstrahlung.

Verschiedene Formen von Graphitsubstraten und Atomabsorptionsrohrbeschichtungen.

Pyrolytischer Kohlenstoffbeschichtungseffekt unter einem 500-fachen Mikroskop mit intakter und versiegelter Oberfläche.

Die TaC-Beschichtung ist das hochtemperaturbeständige Material der neuen Generation mit besserer Hochtemperaturstabilität als SiC. Als korrosionsbeständige Beschichtung, Antioxidationsbeschichtung und verschleißfeste Beschichtung kann sie in Umgebungen über 2000 °C verwendet werden und wird häufig in Ultrahochtemperatur-Hot-End-Teilen der Luft- und Raumfahrt eingesetzt, den Halbleiter-Einkristall-Wachstumsfeldern der dritten Generation.

| Physikalische Eigenschaften der TaC-Beschichtung | |

| Dichte | 14,3 (g/cm3) |

| Spezifischer Emissionsgrad | 0,3 |

| Wärmeausdehnungskoeffizient | 6,3 10/K |

| Härte (HK) | 2000 HK |

| Widerstand | 1x10-5 Ohm*cm |

| Thermische Stabilität | <2500℃ |

| Graphitgrößenänderungen | -10~-20um |

| Beschichtungsdicke | ≥220um typischer Wert (35um±10um) |

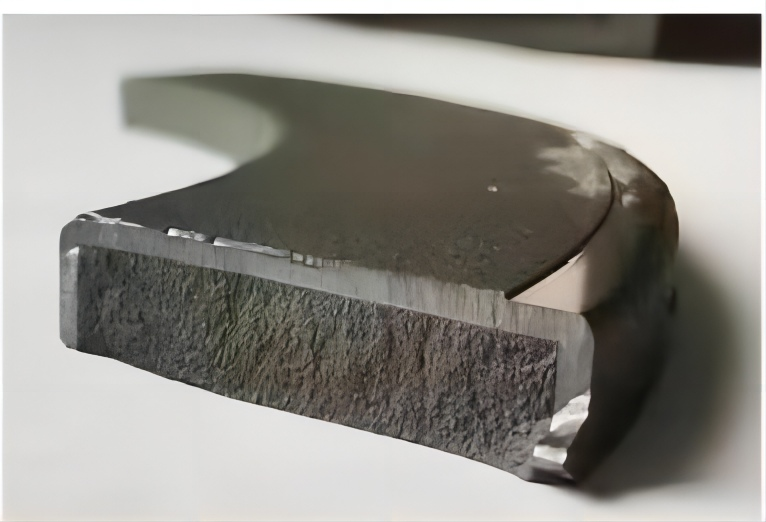

Teile aus massivem CVD-Siliziumkarbid gelten als erste Wahl für RTP/EPI-Ringe und -Basen sowie Teile für Plasmaätzhohlräume, die bei hohen, vom System geforderten Betriebstemperaturen (> 1500 °C) betrieben werden. Die Anforderungen an die Reinheit sind besonders hoch (> 99,9995 %). Und die Leistung ist besonders gut, wenn die Chemikalienbeständigkeit besonders hoch ist. Diese Materialien enthalten keine Sekundärphasen an der Kornkante, sodass ihre Komponenten weniger Partikel produzieren als andere Materialien. Darüber hinaus können diese Komponenten mit heißem HF/HCI mit geringer Zersetzung gereinigt werden, was zu weniger Partikeln und einer längeren Lebensdauer führt.